2019.08.29

カテゴリー: 製作事例

こんにちは!

今日は気温の割に蒸し暑くなってます?

いつになったら涼しくなるのでしょうか…

さて今日は『ベルマウス』を製作しましたのでソチラのご紹介。

↑↑使用した材料はこちら。

・ベルマウス本体 (ss400)

・フランジ (ss400)

・ベースプレート (A6063 アルミ)

・ソケット (ss400 市販品)

これらは支給品ですが、弊社で溶接等を行い組み合わせていきます。

まずはベルマウス本体とアルミのベースプレートから。

この2つを「ろう付け」にてくっ付けていきます!

↑↑アルミのプレートには「アルマイト処理」が施されているので、ろう付けする部分を削っておきます。

「鉄+アルミ」のろう付けは結構厄介なんですよ。

まず使用する「ろう棒」と「フラックス」は異種金属用。

アルミに銀ろうは付きません。

結構コツがいるので普通のろう付けに比べると難易度は高めです。

文章で説明するのは難しいのですが、あえて言うなら…

『鉄を酸化させないよう加熱しながら、アルミにろう付けしたろうを鉄に馴染ませてやる。』

…分かりづらいですね笑笑

動画をアップする機会があればその時にw

そうこう言ってるうちにろう付け完了です。

図面にはタップ付け(部分付け)の指示でしたので全周は付けてません。

溶接で付けるのに比べてろう付けの方が「歪みにくい」というメリットはあります。

強度的には劣りますが…

それと、どうしても熱で周辺のアルマイト部分は焦げてしまいます…?

このあとは鉄同士の溶接なので問題ありません。

↑↑フランジを仮付けした状態。

↑↑フランジとソケットを溶接して完成✨

ソケットには亜鉛メッキが施してあったので溶接する部分だけ削ってます。

以上、『ベルマウス製作』でした。

それでは。

2019.08.28

カテゴリー: 製作事例

こんにちは!

今日は朝から雨が降ってます☔

こんな日はテンションも上がりつらいですね…

そんな雨の午前中に↑↑コイツの酸洗いをしてました。

とにかく「デカイ」し「くそ重たい」…

溶接量もハンパなかったので、焼けとりをする部分も…?

朝から疲れましたw

さて今日は、『ミラー下棚』を製作しましたのでソチラのご紹介。

美容院の鏡の下側に小物や飲み物が開けるモノを、とのご依頼。

作りは至ってシンプルです。

片側が研磨されたステンレス板に取り付け用の穴と、手前側にはモノが落ちないよう立ち上がりがつけてあります。

この材料に「バイブレーション仕上げ」を施していきます。

↑↑使用する道具はコチラ。

「ランダムアクションサンダー」

名前の通り、ランダムに円形部分が水平方向に振動します。

コレを仕上げたい面に満遍なく当ててやると…

このように少しマットな感じになります。

鏡面仕上げよりは落ち着いた感じですね。

ご注文数の2枚を仕上げたところ。

写真を撮った時にまだ磨きムラを感じたので、1つ目の番手を細かいやつでもう一度仕上げを行います。

力を入れすぎたり、平らに当たってないと変なキズになったりムラになりやすいのでソコは注意します。

あとはプチプチで梱包したら完成♪♪

以上、「ミラー下棚製作 バイブレーション仕上げ」でした。

それでは。

2019.08.27

カテゴリー: 製作事例

こんにちは!

だいぶ気温も落ち着いてきて、過ごしやすくなってきました?

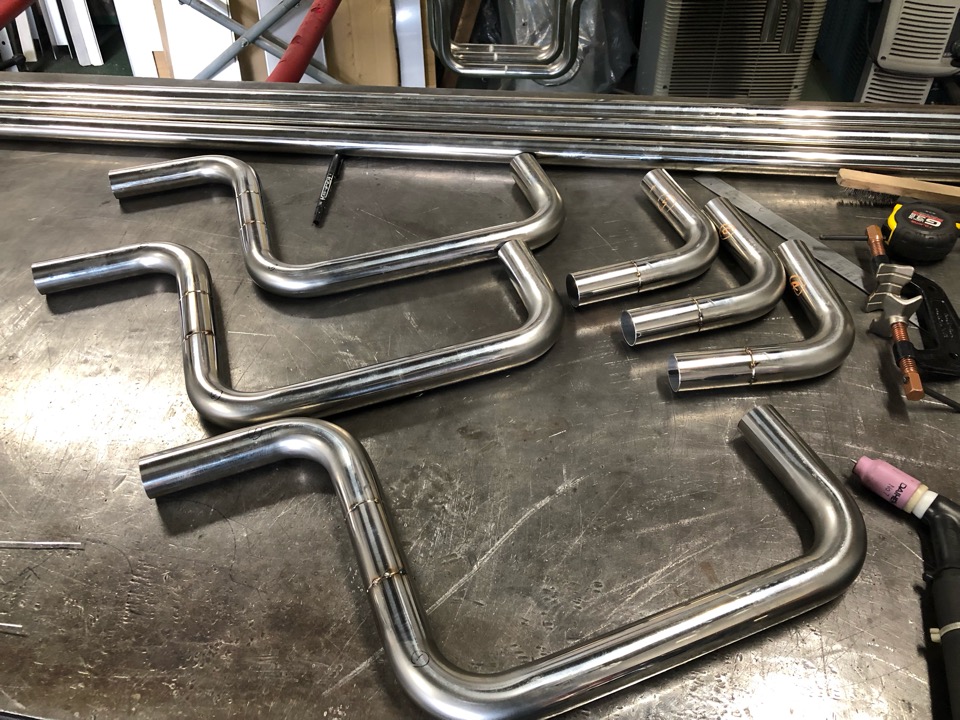

さて今日の内容は昨日の続きです。

昨日は簡単な作業で終わる予定がまさかの事態になってしまった、というところで終わりました。

長さが足りなかったパイプを延長するために切断したところ。

繋いだ時の角度や長さに注意しながら仮付けしていきます。

ひとまず仮付けが終わりました。

ここで長さ等をチェックして問題がなければ本溶接へ…

溶接完了!

でもここからが大変。

継ぎ目を全部削っていかにも「繋いでいない」ように仕上げなくてはいけない?

ある意味この作業が一番大変…

↑↑とりあえず一本を研磨手前まで仕上げたところです。

こんな感じで…

↑↑全部擦り終わったところ。

やっとこれで振り出しに戻りましたw

ここまでくるのに約半日要してます…

長手のパイプと繋いでまた仕上げ。

全ての溶接が終わって、ざざっと磨いたらほぼ完成✨

あとは継ぎ目の「焼け」をとるだけ♪

いやぁ、やっと終わりました〜♪♪

最初図面と照らし合わせた時に長さが違うと気づいたときは目が点になりましたよw

しかも自分の間違いではない事の手直しをするとなると悲しくなります笑笑

そうならない為にも、充分な図面の確認は必要ですね!

以上、「サイドバンパー製作」でした。

それでは。

愛知県の尾張地区を中心にご依頼を承っております。

岩倉市、小牧市、江南市、大口町、扶桑町、一宮市、北名古屋市、犬山市、稲沢市、津島市、あま市、春日井市、清須市、大治町、豊山町、名古屋市北区、名古屋市守山区、名古屋市西区

記載のない地域もご対応できる場合もございますので、ご相談ください。

Copyrights © ブレイズ All Rights Reserved.