ブレイズ

2019.08.02

カテゴリー: 製作事例

こんにちは!

朝から物凄く暑いですね…?

今日は最高気温が「38°c」だとか!?

連日の猛暑と週末という事もあって疲労がピークに(泣)

あと2日、暑さに負けず乗り切りたいと思います❗

さて、先日パイプ椅子修理の依頼を受けました。

1度溶接修理されたみないなのですが、今回はその溶接した「際」が割れてます。

溶接した際の熱で金属が硬化しちゃってるんですね…

柔軟性が欠ける事によって割れやすくなります。

という事で、

以前に溶接した部分を巻き込むように、再溶接して完了?

たとえ工業製品や構造物とかではなく、「身近にあるモノ」でも修理等は対応しております。

それでは。

2019.08.01

カテゴリー: その他

こんにちは!

昨日のブログでアルミ溶接での製品紹介をしましたが、今回はその延長でアルミの溶接に関する情報とちょっとしたコツについてザックリ「自分の感覚」でお伝えしたいと思います。

まず、アルミの特徴について。

・融点が660°cと低い。

(鉄:1,539°c ステンレス:1,400〜1,500°c)

・熱伝導率が高い。

この2点が「アルミ溶接は難しい」と言われるトコなのかと思ってます。

まだ他にも原因はあると思いますが、その話はまた後で…

そういえば、昨日のブログでは『アルミは鉄やステンレスに比べて溶接電流が高い』と書きましたが、まずはその補足を。

そもそもアルミというのは、大気中では強固な「酸化皮膜」に覆われてます。

例え剥がしたとしても、酸素と結びつき繰り返しまた酸化皮膜を成形します。

まずその酸化皮膜を破らない事にはアルミ母材を溶接する事はできません。

その酸化皮膜の融点は「約2,000°c」。

これがアルミ溶接の方が鉄やステンレスより溶接電流が高い理由です。

いくらアルミ母材の融点が低くても、酸化皮膜の融点が高いため必然的に溶接電流は高くなります。

更に母材の板厚が増せば、設定電流も比例してくわけです。

さて、ここから自分なりのコツというものをお伝えしていきます。

まずは溶接する前にアルミ母材の油分や汚れ等はしっかりと取り除く事❗

特にアルミの場合は顕著に出ますので。

料理と一緒で下処理というのは重要です!

それでは溶接の方へ…

先ほど、アルミは融点が低いうえに熱伝導率が高いとお伝えしました。

それが溶接作業でどう影響してくるか。

・もし適切な溶接電流より高めで溶接開始したとして、トーチの進行と溶接棒の送りで「もたつく」と、あっという間に母材が溶け落ちる。

なんていうのが薄板では、よくありがちではないでしょうか。

かと言って電流が低いとなかなか溶融プールがキレイにできない、温度が上がるまでムダに熱を加え続ける、なんて事になります。

長く熱を加えるほど、「歪み」も大きくなるし、ビートも不均一になるなど弊害ばかり。

これを防ぐためには…

①「徐々に溶融プールの状況に合わせてトーチの進行と棒の送りを早くしていく」

もしくは

②「母材が溶け落ちない温度に、電流をコントロールする」

まずはこの2パターンが有効手段かと。

しかし①の場合だと、短いピッチ(溶接距離)ならともかく長いと限界がありますし、慣れも必要でしょう。

が、②の場合だと、コツさえ掴めばどのような場合(距離)でも対応できます。

「母材を溶け落とさないように電流をコントロールする」というのは =「母材温度をキープする」コントロール。

では、どのようにコントロールするか。

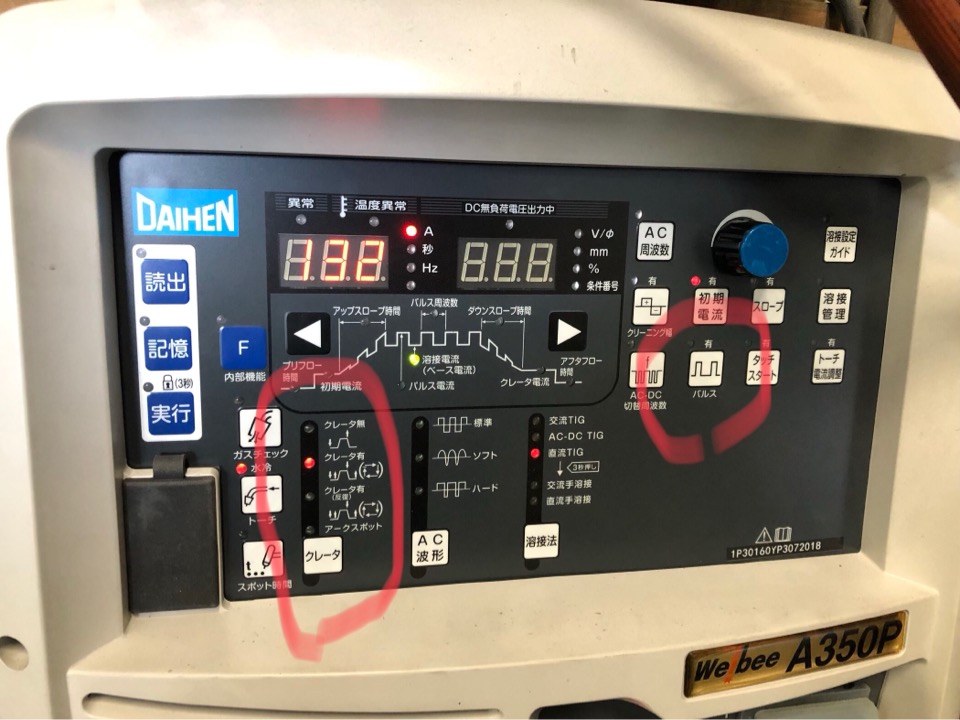

・溶接機のパルス機能を使ったり、クレータ機能を使う。

【すごく簡単に説明すると、パルス機能は任意設定した高めの電流と低めの電流を一定間隔で繰り返す機能です。高めの電流で棒入れをして低めの電流で冷ます…を繰り返していきます。

クレータ機能はトーチスイッチを押した段階の電流、離した際の電流、最後に押した段階の電流(または反復もあり)を設定できる機能です。】

・トーチスイッチのオン、オフで熱量のコントロール。

【ある程度溶接がするうちに「溶け落ちそう」と思ったらトーチスイッチを切る、という単純な事ですw】

前途の場合は設定などに時間がかかったりと手間はありますが、同じ条件のモノを数こなす時には効果を発揮します。

後述の場合はむしろ面倒なセッティングはいらず、必要なのは多少の電流調整と自分の感覚だけ。

決してずっとアークを出し続けなくてはいけないワケではないのです。

が、ビートの繋ぎめはしっかりと溶かし重ねる事!

大切なのは適切な入熱量(温度)とその見極め(溶融プールの状態など)!

その感覚さえ覚えてしまえば、アルミ溶接もなんら苦労する事はなくなるはずです?

長くなってしまったので今回はこの辺で。

今回は薄板寄りの内容だったので次回は厚板寄りの内容にしたいと思います。

それでは。

2019.07.29

カテゴリー: 製作事例

こんにちは!

昨日、ようやく東海地方も梅雨明けが発表されました。

いよいよ夏本番ですね…

これから暑い日が続きますので、皆さんも水分をこまめに補給して、体調管理には気をつけてください!

さて先日、ろうそく立てを修理してほしいとの依頼を受けました。

見てみると…

口元が取れてしまってます?

これを取り付けるんですが、方法は2つ。

『ハンダ付け』もしくは 『ろう付け』

この2つの施工方法の違い等は、今度詳しく説明するとして、今回選択したのは…

『ハンダ付け』

理由は、元々ハンダ付けで施工してあったからw

ハンダ付けされたものに、ろう付けをできない訳ではないのですが選択しなかったもうひとつの理由。

『ハンダとロウ棒の融点の違い』

簡単に説明すると、ろう付けをしようと思っても先に残留してたハンダが溶けてしまい、混ざってしまうとキレイにろう付けができなくなる。

どうしてもそのような状態でろう付けしなくちゃならない場合、残留ハンダを取り除く事になります。

が、ハンダは浸透性が高く、完全に取り除こうと思うと広範囲を削り落とす事になります。

今回の場合は、部品と部品の接地面が小さい為、削ることをやめ本来のハンダ付けにした。というわけです。

という事で…

ハンダ付けをして完成です❗

ご愛用されていたモノがまた長きにわたって使用する事ができると、お客さまに喜んでいただけることはボクにとっても嬉しいことです?

それでは。

愛知県の尾張地区を中心にご依頼を承っております。

岩倉市、小牧市、江南市、大口町、扶桑町、一宮市、北名古屋市、犬山市、稲沢市、津島市、あま市、春日井市、清須市、大治町、豊山町、名古屋市北区、名古屋市守山区、名古屋市西区

記載のない地域もご対応できる場合もございますので、ご相談ください。

Copyrights © ブレイズ All Rights Reserved.